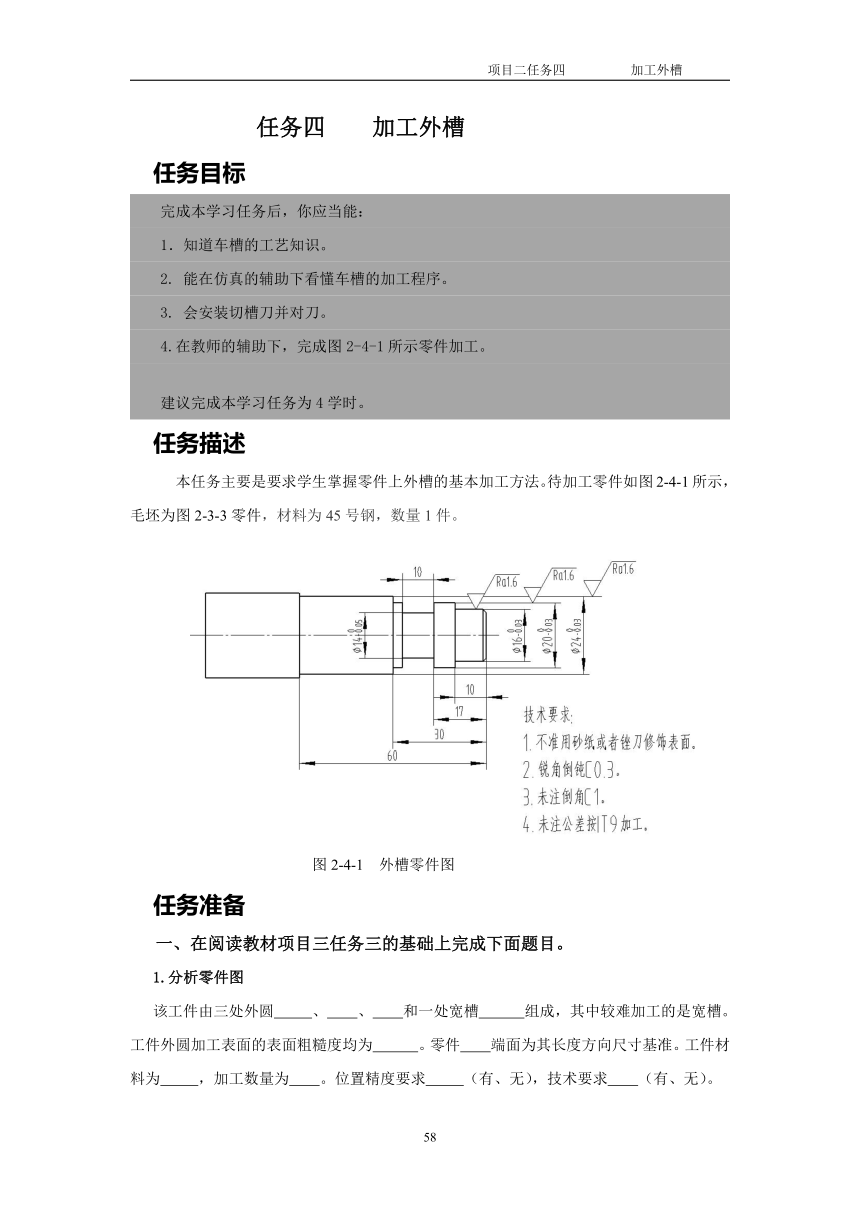

项目二任务四 加工外槽 任务四 加工外槽 任务目标 完成本学习任务后,你应当能: 1.知道车槽的工艺知识。 2. 能在仿真的辅助下看懂车槽的加工程序。 3. 会安装切槽刀并对刀。 4.在教师的辅助下,完成图2-4-1所示零件加工。 建议完成本学习任务为4学时。 任务描述 本任务主要是要求学生掌握零件上外槽的基本加工方法。待加工零件如图2-4-1所示,毛坯为图2-3-3零件,材料为45号钢,数量1件。 图2-4-1 外槽零件图 任务准备 一、在阅读教材项目三任务三的基础上完成下面题目。 1.分析零件图 该工件由三处外圆 、 、 和一处宽槽 组成,其中较难加工的是宽槽。工件外圆加工表面的表面粗糙度均为 。零件 端面为其长度方向尺寸基准。工件材料为 ,加工数量为 。位置精度要求 (有、无),技术要求 (有、无)。 2.刀具准备 (1)该零件径向的几个尺寸有公差要求,因此要分粗车和精车,外圆粗车刀刀尖圆弧半径一般为 ,精加工外圆车刀刀尖圆弧半径一般为 。它们的刀片规格是 ,主偏角是 。 (2)车槽刀的刀宽自定,一般选择3-5mm,教材中是 。 3. 工具、量具准备 加工该零件可能要使用的工量具有哪些?请在是的栏目下打“√”。 三爪自定心卡盘( ) 卡盘扳手( ) 刀架扳手( ) 垫刀片( ) 加力杆( ) 0-150 mm游标卡尺( ) 0-25 mm千分尺( ) 25-50 mm千分尺( ) 50-75 mm千分尺( ) 万能角度尺( ) 0-150 mm深度游标卡尺( ) 0-25 mm内径千分尺( ) 25-50 mm内径千分尺( ) 钻夹头( ) 中心钻( ) 内径百分表( ) 半径样板( ) 4.车削槽的指令 一般情况下,外槽分为窄槽和宽槽,加工窄槽用刀头宽度等于槽宽的切槽刀,用G01指令直进切削,精度要求较高时,切槽至尺寸后,用延时指令 使刀具在槽底停留几秒钟,以光整槽底。延时指令的格式是 ,X表示 ,P表示 。 加工宽槽时,应采用多次进给方法加工,并在槽底和槽壁两侧留有一定精车余量(实际加工中槽壁不留余量),然后根据槽底、槽宽尺寸进行精加工。 二、任课教或课代表完成下列准备工作。 1.课代表在任课教师指导下检查仿真室和车间的卫生、设备及附件,并准备好卫生工具等物品。 2.学生每人准备45号钢毛坯一段,为图2-3-3零件。 3.学生准备外圆车刀、槽刀各一把(自己安装好刀片)。 4.游标卡尺、合适量程千分尺各一把。 任务实施 一、理实学习 1.职业素养 在学习前、学习中、学习后严格按照《仿真室职业素养对照表》执行,相互提醒、监督。 2.数控车床准备工作 ①点击斯沃软件图标; ②点击运行; ③松急停旋钮,按复位键,消除报警; ④回参考点(回原点、回零); ⑤MDI方式启动主轴; 3.分析零件图 该工件材料为 号钢,由于是初学,建议粗加工每次背吃刀量取 mm。X轴方向精加工余量一般留 mm左右,Z轴方向精加工余量一般不留。 本任务采用 次装夹,工件编程原点设在 端面圆心。 4.槽刀安装与对刀 安装槽刀时首先要保证刀尖与车床的回转轴线在同一高度;车削外沟槽时切槽刀的切削刃与回转轴线平行; 外圆车刀只有一个刀位点,但槽刀有三个刀位点,如图2-4-2所示。一般采用刀位点1进行对刀。对刀方法和外圆对刀基本相同。 图2-4-2 记录教师黑板上的槽刀对刀示意图: 5.制定加工方案及加工路线 夹持零件毛坯左端,伸出约 左右,找正并加紧,由于零件轮廓为单增轮廓,可以使用 指令进行三处外轮廓的粗车,效率高,速度快。粗车后在换刀点换精车刀,使用G70指令进行精车。 起刀点设在比毛坯直径大2mm处,离零件右端面2mm处,换刀点设在(100.100)处,切出点设在比毛坯直径大2mm处。为方便期间,在实际操作中,粗加工外圆刀和精加工外圆刀使用同一把刀,即都使用外圆精加工车刀。 外轮廓完成后,由槽刀进行切槽加工,由于是宽槽,所以在粗车时,槽底留0.2mm左右 ... ...

~~ 您好,已阅读到文档的结尾了 ~~